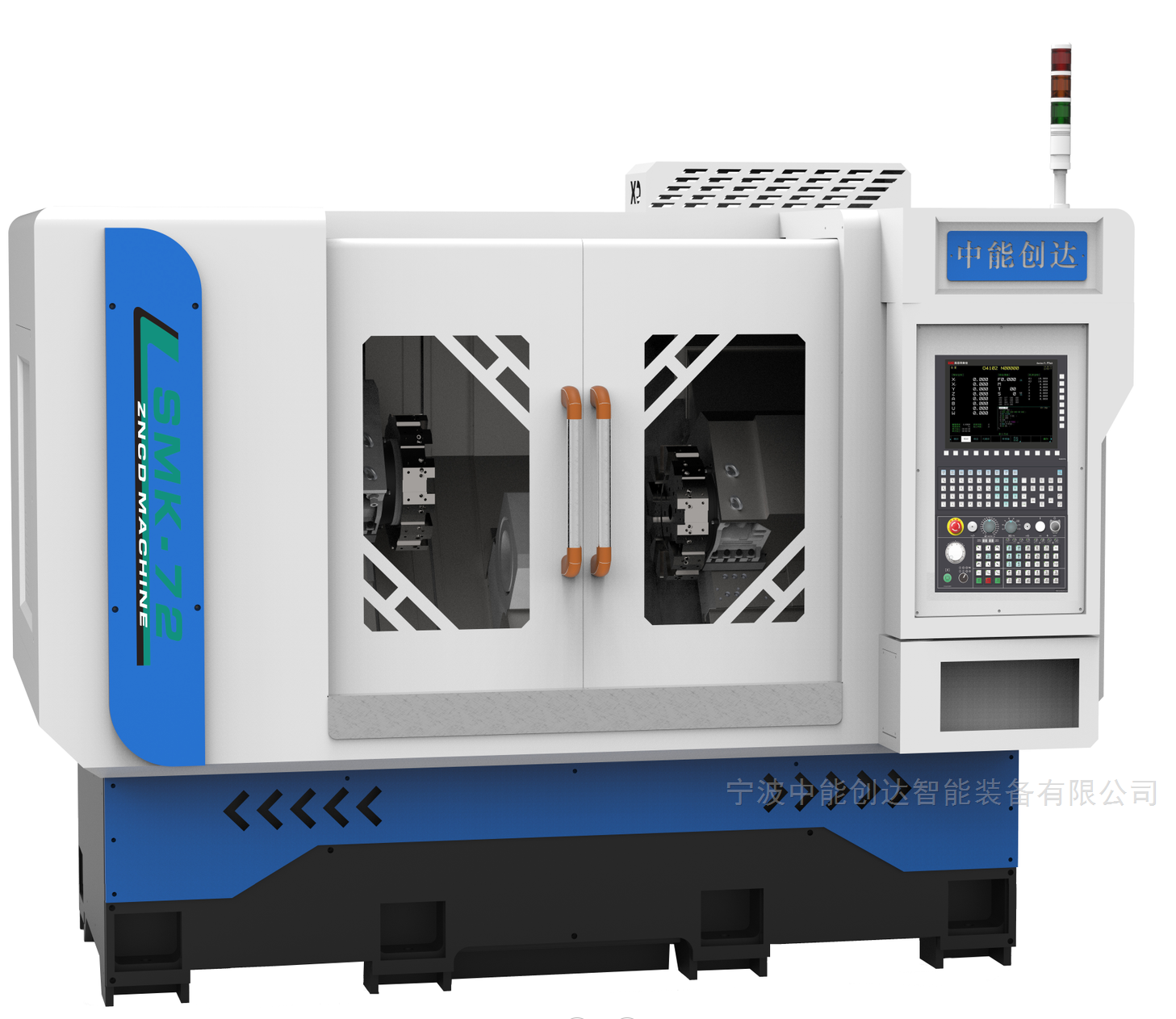

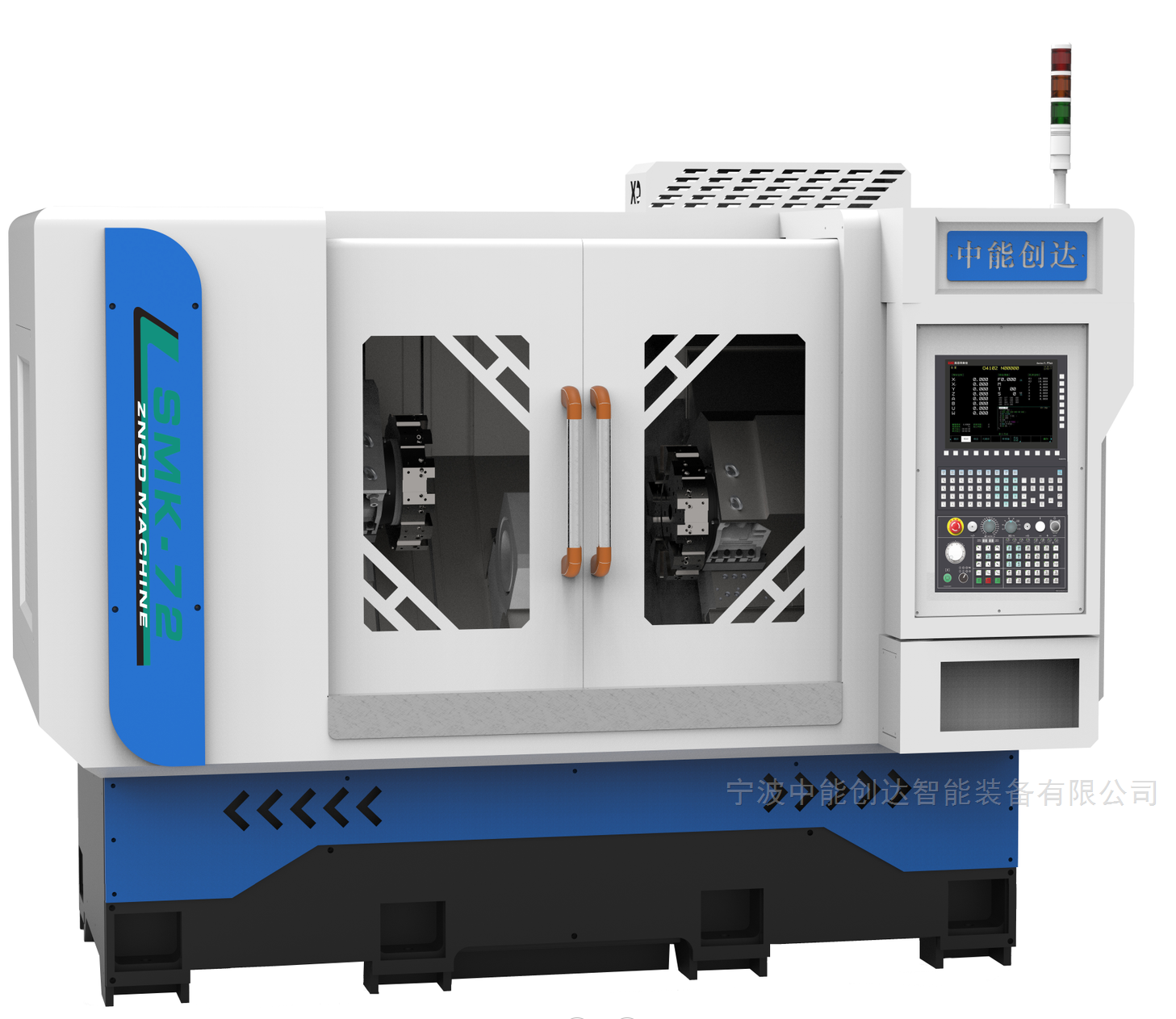

雙面車床因其能夠同時對工件兩端進行對稱加工,廣泛應用于汽車半軸、電機轉子、閥桿等長軸類零件的批量生產。其較大優勢是加工效率高、同軸度好、減少二次裝夾。然而,在連續高速切削過程中,機床各部件因摩擦、切削熱和環境溫度變化產生熱變形,導致主軸偏移、刀具位置漂移,進而影響加工精度,尤其是軸向尺寸一致性與端面平行度。為確保長期穩定運行,現代雙面車床普遍采用熱變形補償與動態精度保證技術,以抵消熱效應對加工質量的影響。

一、熱源分析與溫度監測

其主要熱源包括:

主軸軸承高速旋轉產生的摩擦熱;

切削過程中刀具與工件摩擦產生的切削熱;

液壓系統與電柜散熱。

為實時掌握溫度變化,機床在關鍵部位(如主軸前后軸承、床身、立柱、刀塔)布置多個高精度溫度傳感器,形成“溫度場監測網絡”。

二、熱變形補償技術

基于溫度數據與歷史加工偏差,數控系統(如西門子840D、發那科31i)內置熱誤差補償模型。該模型通過算法預測各坐標軸的熱伸長量,并在G代碼執行時自動調整刀具位置,抵消熱變形。例如:

當主軸溫度升高導致Z軸伸長時,系統自動將刀具向負Z方向微調;

床身熱膨脹影響X軸對稱性時,雙刀塔可獨立補償,確保兩端加工尺寸一致。

三、結構優化與熱對稱設計

雙面車床采用對稱布局:雙主軸、雙刀塔、對稱冷卻油路,使熱源分布均勻,減少不對稱熱變形。床身采用礦物鑄件或高阻尼鑄鐵,具有優異的熱穩定性和減振性能。部分機型還配備閉環冷卻系統,恒溫控制主軸油溫,減少熱漂移。

四、動態精度保證技術

在線測量系統:集成激光測頭或接觸式探頭,在加工過程中自動檢測工件尺寸,反饋至數控系統進行實時修正。

主軸熱位移監控:通過位移傳感器直接測量主軸端部的軸向和徑向漂移,實現高精度補償。

自適應控制(APC):根據切削力變化自動調整進給速度,減少振動與熱積累。

五、日常維護與預熱程序

操作人員應執行“開機預熱”程序,讓機床空運行15-30分鐘,使溫度趨于穩定后再進行精密加工。定期校準補償參數,確保模型準確性。

通過熱變形補償與動態精度技術的綜合應用,現代雙面車床可在長時間連續運行中保持微米級加工精度,滿足汽車、航空等制造領域對零件一致性的嚴苛要求,真正實現“高效”與“高精”的統一。

更新時間:2025-10-22

更新時間:2025-10-22 點擊次數:7

點擊次數:7